IL PROGETTO STEAM REFORMING HPH

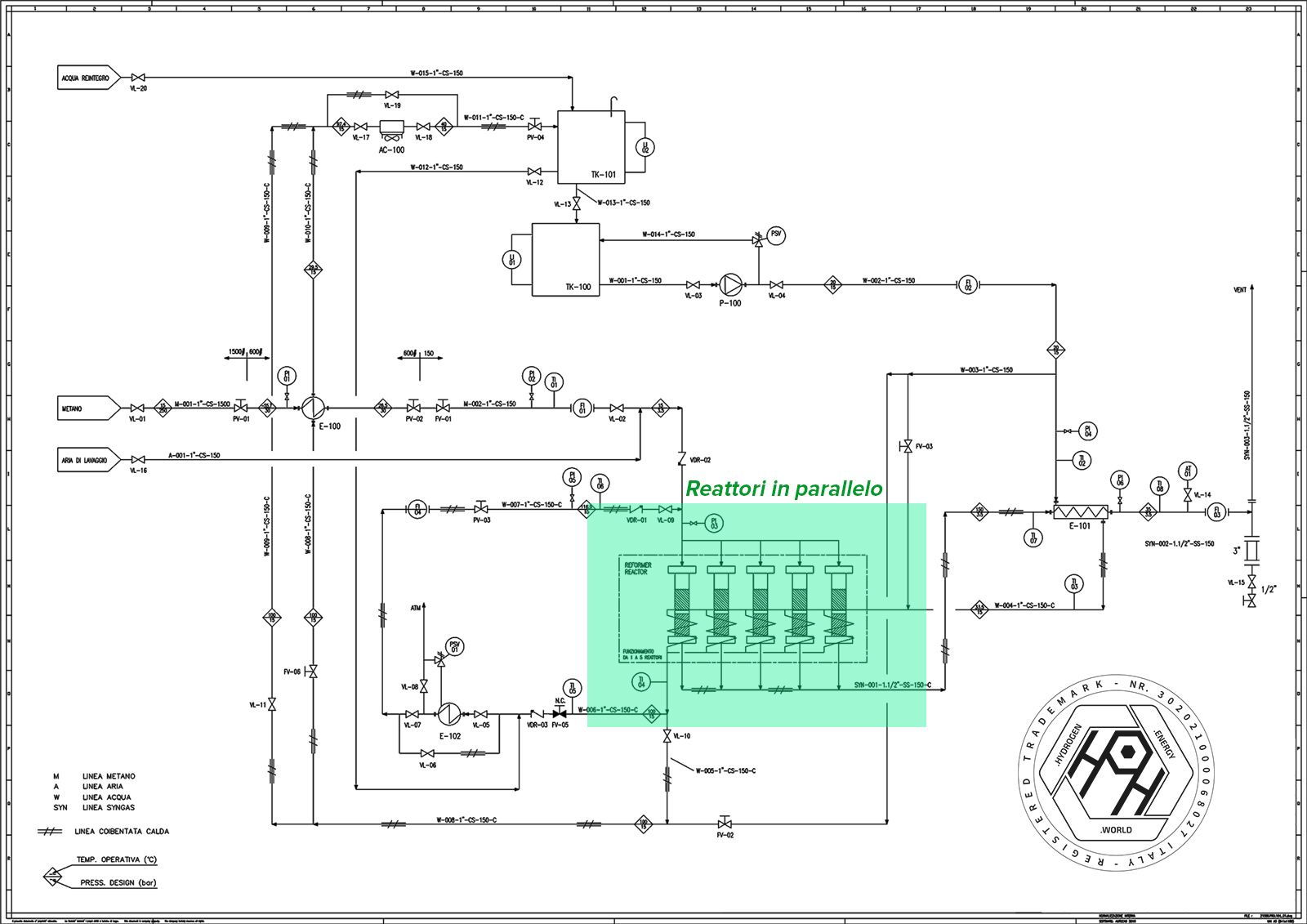

Il nostro sistema prevede la vaporizzazione dell’acqua e il passaggio di una miscela vapore d’acqua e metano in un reattore.

Tale reattore è riscaldato da un plasma ad alta temperatura. Successivamente i gas lambiscono un catalizzatore di nostra ideazione che lavora a 450/500 °C, ottenuti direttamente dal plasma. I componenti accessori dell’impianto sono uguali agli Steam Reforming tradizionali già in uso.

DESCRIZIONE DEL PROCESSO – IL REATTORE

Il Sistema Plasma Steam Reforming HPH si basa sull’utilizzo del plasma per la generazione di idrogeno mediante steam reforming di una soluzione di metano e acqua. La miscela di partenza viene alimentata alla pressione di 1 bar ad una caldaia, per trasformare il liquido in vapore.

Tale caldaia lavora a 130 °C e il vapore in uscita viene insufflato nel reattore insieme al metano e trasformato in plasma ad alta temperatura. Dopo di ciò, sempre all’interno del reattore, la miscela gassosa attraversa un letto catalitico ideato e prodotto da HPH, alla temperatura di 450 °C / 500 °C e i gas completano la reazione di steam reforming. I gas in uscita dal reattore sono convogliati su un letto catalitico WGS, che consente di trasformare il monossido di carbonio in CO2 e H2.

Tali gas attraversano uno scambiatore che consente loro di cedere calore (utilizzandolo per la fase di preriscaldamento dei reagenti in ingresso all’impianto) e condensare l’acqua residua. Attualmente la potenza del sistema del prototipo messo a punto è pari a 200 W, corrispondente alla generazione di 20 g/h di H2 (10 Mol 0,224 m3).

Uno dei reattori che possono essere montati in parallelo.

Il letto catalitico ideato e prodotto da HPH è un catalizzatore che è stato sottoposto a particolari trattamenti chimici che gli hanno conferito le proprietà che consentono i seguenti vantaggi rispetto ai sistemi attualmente in commercio:

VERSATILITA’

L’impianto può essere alimentato sia con miscele acqua + etanolo/bioetanolo che acqua + metano/biometano, rendendolo un sistema green.

IMPATTO AMBIENTALE

Il processo lavora a temperature notevolmente inferiori agli impianti convenzionali, che operano a 1.100 °C e mediante un arco elettrico, che può essere generato anche a partire da fonti rinnovabili.

In tal modo è possibile ottenere un considerevole abbattimento dell’impronta ecologica del processo. L’energia elettrica utilizzata è pari a 9-10 kW/h per la produzione di 1 Kg di idrogeno, contro i 42 kW/h di un normale steam reforming ed i 60 kW/h di un elettrolizzatore.

TEMPI DI AVVIO RIDOTTI

Dal momento dell’accensione dell’impianto occorrono pochi minuti perché il processo vada a regime, indipendentemente dalla tipologia di alimentazione fornita. Steam reforming attualmente presenti sul mercato, come detto operano a temperature molto elevate e si sostanziano in sistemi molto complessi, per cui il raggiungimento del pieno regime può anche avvenire nell’arco di giorni.

BASSI INVESTIMENTI

Il reattore e l’attrezzatura aggiuntiva dell’impianto hanno costi molto bassi. L’assemblaggio dell’impianto risulta molto semplice. Non necessita di importanti attività di manutenzione come i normali steam reforming od elettrolizzatori.

PRATICITA’

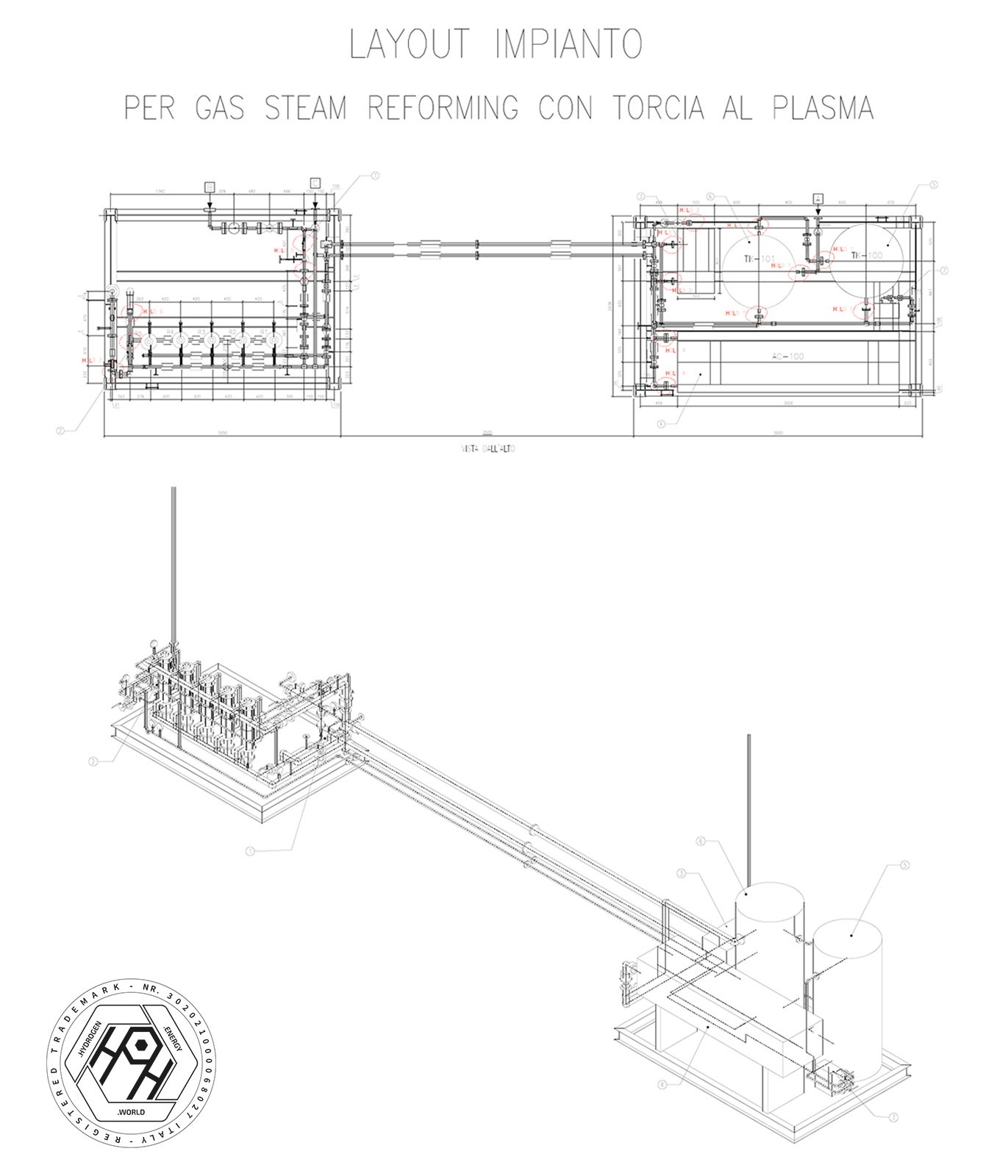

L’impianto nella sua completezza è di facile spostamento e localizzabile dove è più richiesta la produzione di idrogeno, in quanto montato su skid.

RIDOTTA MANUTENZIONE

La durevolezza dei materiali utilizzati fanno sì che il reattore e il letto catalitico non abbiano necessità di frequenti manutenzioni.